|

|

|

الصيـانة الإنتاجيــة الشاملة |

|

Total Productive Maintenance |

|

TPM |

|

|

|

الصيانة

الإنتاجية الشاملة

برنامج يهدف إلى تعظيم فاعلية المعدات -الانتفاع الأمثل بقدرات

العاملين .

|

|

مقدمة |

|

قبل البدء في البرنامج . |

|

معايير تقييم أداء البرنامج . |

|

المرحلة الأولى لتطبيق البرنامج . |

|

المرحلة الثانية

:

التطبيق الفعلي .

|

|

كفاءة و

فعالية المعدة |

|

حساب معدل

فعالية معدة . |

|

التدريب والصيانة

|

|

استقرار التطبيق |

|

|

| |

|

مقدمة

مقدمة |

|

--------------------- |

|

*

تعتبر معدات

الإنتاج بمثابة حجر الزاوية

لنجاح الشركات

في تحقيق

أهدافها المرجوة ،

ولذلك

سعت مدارس

الإدارة

المختلفة

لوضع

أسس علمية منهجية

تساهم

في الحفاظ

على

هذه الثروات

الاستثمارية

وزيادة

فعاليتها . |

|

*

وقد تطورت نظم الصيانة التقليدية

على النحو التالي : |

|

·

نظم

صيانة الأعطال بعد وقوعها . |

|

·

صيانة

دورية وفقا لجداول

محددة

. |

|

·

صيانة وقائية تتم غالبا إثناء

الصيانة الدورية لمتابعة

حالة المعدة والتدخل المناسب بتغيير أو إصلاح

الأجزاء التي يُخشى

تدهورها. |

|

·

صيانة توقعية وهى صيانة

وقائية مستمرة

من

خلال تركيب

حساسات متقدمة

بأجزاء

المعدة لمراقبة

أداءها والتدخل قبل

حدوث

تدهور أو

انهيار

بأي

من

أجزائها

. |

|

*

بدأت المدرسة

اليابانية بتطوير نظم الصيانة

التقليدية إلى نظام جماعي يشارك فيه

جميع العاملين بالمؤسسة

في كل المواقع والمستويات من

خلال مجموعات وفرق عمل منظمة ، وأُطلق

على هذا النظام اسم الصيانة الإنتاجية الشاملة

ويتم تطبيقه على

مراحل . |

| |

|

أهداف البرنامج : أهداف البرنامج :

|

|

--------------------- |

|

·

تعظيم

فعالية

المعدات والمحافظة

على سلامتها

لمدى

عمرها

الافتراضي ووضع برامج

مناسبة للمعدات

الجديدة

. |

|

·

تعظيم الاستفادة بالمهارات الفردية

وذلك بإشراك العاملين في

مجموعات عمل صغيرة

من

مواقع العمل

وتكوين فرق عمل ( مشروعات ) من الأقسام

المختلفة . |

|

·

تدريب الأفراد على القيام

بأعمال صيانة ذاتية ( بأنفسهم ) . |

|

·

تأسيس موقع عمل مريح وآمن يتيح

لكل فرد الانتفاع بأقصى قدر متاح من

المعلومات

والمهارات

المُكتسبة في أعمال

التطوير . |

|

أعلى الصفحة |

|

قبل البدء في البرنامج .

قبل البدء في البرنامج . |

|

--------------------- |

|

*

تقوم المؤسسة عادة بتطبيق أنشطة

تحسين لمواقع

العمل المختلفة (

تحسين

موقع العمل)

وذلك

للتخلص من كل

المشكلات البسيطة والتي يمكن

تلافيها

حتى لا تتداخل مع المشاكل الحقيقية . |

أعطال المعدات وانهيارها هو نتيجة مباشرة لترك المشكلات الصغيرة حتى تصبح

كبيرة مثال ذلك أن تراكم الزيوت والأتربة يخفى كثير من مشكلات المعدات .

أعطال المعدات وانهيارها هو نتيجة مباشرة لترك المشكلات الصغيرة حتى تصبح

كبيرة مثال ذلك أن تراكم الزيوت والأتربة يخفى كثير من مشكلات المعدات . |

|

*

تنفيذ أعمال التحسين المُمكنة لكافة

المعدات لتحسين أداءها وخفض

أعطالها

بما في ذلك العمرات الكاملة عند

الضرورة

. |

|

*

وضع أدلة كاملة وواضحة

ودقيقة لتشغيل وصيانة

كل معدة . |

|

*

تجهيز

وتنفيذ دورات تدريبية للعاملين

لتدريبهم على

صيانة

معداتهم . |

|

*

إجراء دراسات للتعرف على

المشكلات الداخلية والخارجية

التي تواجه

المؤسسة

. |

|

أعلى الصفحة |

|

معايير تقييم أداء البرنامج

.

معايير تقييم أداء البرنامج

. |

|

--------------------- |

|

- تقوم

المؤسسة بتحديد مجموعة من

المعايير توضح مدى نجاح

تطبيق البرنامج وذلك تبعا

للمشاكل الفعلية المتواجدة ، ويوجد

العديد من المعايير التي

تعتمد

على القياس المباشر

مثل : |

|

·

عدد أعطال المعدة . |

|

·

عدد التوقفات البسيطة . |

|

·

زمن التوقف المُخطط . |

|

·

إنتاجية العامل (

العاملين ) . |

|

·

زمن التشغيل الفعلي (

الصافي ) . |

|

·

عدد حوادث المعدات . |

|

·

عدد حوادث الأفراد . |

|

·

المنتج المرفوض ( لإعادة التشغيل أو التالف ) . |

|

وفى جميع

الأحوال يجب إعداد سجلات

دقيقة لتسجيل بيانات عناصر

التقييم المختارة بانتظام . وفى جميع

الأحوال يجب إعداد سجلات

دقيقة لتسجيل بيانات عناصر

التقييم المختارة بانتظام . |

|

إعداد سجلات لقياس وتقييم

نتائج عمل المجموعات الصغيرة

لإعادة توجيه البرامج التدريبية .

إعداد سجلات لقياس وتقييم

نتائج عمل المجموعات الصغيرة

لإعادة توجيه البرامج التدريبية . |

|

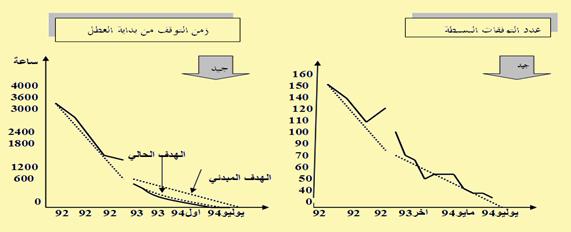

يتم

عرض نتائج التقييم من خلال

منحنيات تبدأ من الحالة الحالية

وتوضح الحالة الفعلية والحالة

المُخططة ( وتعتبر

مراقبة بصرية)

يتم

عرض نتائج التقييم من خلال

منحنيات تبدأ من الحالة الحالية

وتوضح الحالة الفعلية والحالة

المُخططة ( وتعتبر

مراقبة بصرية)

|

|

أعلى الصفحة |

|

المرحلة الأولى لتطبيق البرنامج .

المرحلة الأولى لتطبيق البرنامج . |

|

--------------------- |

|

قرار الإدارة العليا بتطبيق

البرنامج

وإعلام العاملين بالوسائل

المناسبة للدعاية ،

والتحفيز

وتوضيح

الثمرات والنتائج التي

ستعود على

الجميع

. قرار الإدارة العليا بتطبيق

البرنامج

وإعلام العاملين بالوسائل

المناسبة للدعاية ،

والتحفيز

وتوضيح

الثمرات والنتائج التي

ستعود على

الجميع

. |

|

تحديد الأفراد واللجان المسئولة عن

تخطيط ومتابعة تنفيذ

البرنامج في جميع

مراحله

.

تحديد الأفراد واللجان المسئولة عن

تخطيط ومتابعة تنفيذ

البرنامج في جميع

مراحله

. |

|

إنشاء

آلية مُوثقة لضمان

تمرير

المهارات المكتسبة وأعمال التحسين بين

الأقسام المُختلفة

والى

المعدات الجديدة أيضا . إنشاء

آلية مُوثقة لضمان

تمرير

المهارات المكتسبة وأعمال التحسين بين

الأقسام المُختلفة

والى

المعدات الجديدة أيضا . |

|

بدء

حملة

تدريبية ( على

البرنامج

) على

كل

المستويات وبحيث تناسب

كل مستوى على

حدة

.

بدء

حملة

تدريبية ( على

البرنامج

) على

كل

المستويات وبحيث تناسب

كل مستوى على

حدة

. |

|

تقسيم العاملين في مجموعات

وفرق

عمل

طبقا لاماكن عملهم ودورهم في

البرنامج

. تقسيم العاملين في مجموعات

وفرق

عمل

طبقا لاماكن عملهم ودورهم في

البرنامج

. |

|

تحديد

أهداف

زمنية متدرجة لعناصر

التقييم المُختارة .

تحديد

أهداف

زمنية متدرجة لعناصر

التقييم المُختارة . |

|

مراجعة أعمال وأنشطة

الأقسام

الغير

مباشرة

وتطويرها لدعم الأقسام

المباشرة

( الإنتاجية ). مراجعة أعمال وأنشطة

الأقسام

الغير

مباشرة

وتطويرها لدعم الأقسام

المباشرة

( الإنتاجية ). |

|

ومدة

هذه

المرحلة من ثلاث إلى

ستة أشهر . ومدة

هذه

المرحلة من ثلاث إلى

ستة أشهر . |

|

أعلى الصفحة |

|

المرحلة الثانية

:

التطبيق الفعلي .

المرحلة الثانية

:

التطبيق الفعلي .

|

|

تحسين

كفاءة المعدات :

تحسين

كفاءة المعدات :

|

|

(

تكرار كلمة

تحسين في المراحل المختلفة

يعنى الانتقال من مستوى

تحسين إلى مستوى

أعلى) |

|

|

|

o

تبدأ

مفاهيم الصيانة من منطلق إعداد مكان

عمل خال من الأتربة وذلك باستمرار

تطبيق أنشطة تحسين

موقع العمل اليومية والتي تساهم في

التخلص

من كثير من

الأعطال والتوقفات البسيطة. |

|

o

إجراء الصيانة اليومية من خلال التنظيف

المستمر والرباط

الميكانيكي للأجزاء المتحركة لتقليل

اهتزازها وتنظيف وتزييت

الأسطح المنزلقة لمنع

الخدوش التي تؤدى لتدهورها . |

|

o

التأكد المستمر من نوعية ومستوى

التزييت لتقليل الاحتكاك

بين الأجزاء المتحركة لمنع الحوادث

وعدم إهدار الطاقة المستخدمة . |

|

o

ضرورة التمسك بإجراءات صحيحة

لتشغيل المعدة . |

|

o

إعداد قوائم فحص ومراجعة

مُبسطة لتشغيل المعدة

وقياس أداءها يومية وأسبوعية وشهرية.

|

|

o

ولسهولة فحص الأجزاء الداخلية للمعدة

يمكن استبدال بعض أغطية المعدات

والماكينات أو جزء

منها بأجزاء زجاجية أو

بلاستيكية شفافة مناسبة

تتيح

مراقبة أداء هذه الأجزاء

بسهولة . |

|

أعلى الصفحة |

|

كفاءة و فاعلية المعدة :

كفاءة و فاعلية المعدة : |

|

--------------------- |

|

كفاءة المعدة

هي قدرة المعدة على الأداء

المطابق للمواصفات

الفنية المحددة للمعدة

.

كفاءة المعدة

هي قدرة المعدة على الأداء

المطابق للمواصفات

الفنية المحددة للمعدة

. |

|

فعالية

المعدة

هي

قدرة المعدة على الأداء بكفاءتها

المُتوقعة وذلك طوال فترة التشغيل

المخططة .

فعالية

المعدة

هي

قدرة المعدة على الأداء بكفاءتها

المُتوقعة وذلك طوال فترة التشغيل

المخططة . |

|

|

|

تعظيم فعالية المعدات :

تعظيم فعالية المعدات : |

|

-

تعتبر الخطوات المبدئية التي نفذتها

الشركة بتحسين موقع العمل وتحسين

أداء المعدة بمثابة الخطوة الأساسية

لزيادة كفاءة المعدة

لإخراج منتج مطابق للمواصفات

. |

|

|

|

- بعد

أن تصبح المعدة في أفضل حالات الأداء

يظهر مفهوم تعظيم الفاعلية ، وهو إن

تظل المعدة تؤدى عملها بهذا

المستوى من الكفاءة طوال فترة

التشغيل

المُخططة بدون توقف مما يستلزم دراسة

وافية لأعطال المعدة وأسباب توقفها

للتخلص من الأعطال وخفض

فترات التوقف إلى اقل

قدر ممكن |

|

|

|

أسباب

انخفاض فعالية المعدة :

أسباب

انخفاض فعالية المعدة : |

|

----------------------------------------------- |

|

¨

انخفاض

بسبب فترات توقف المعدة

مثل : |

|

1-

أعطال فنية تحتاج إصلاح

. |

|

2-

الإعداد والضبط للمعدة وتغيير

القوالب المختلفة (

الاسطمبات ) . |

|

3-

التوقفات البسيطة بسبب خلل

عارض للمفاتيح والحساسات . |

|

|

|

¨

انخفاض

بسبب الفقد الزمني

الناتج من عوامل مختلفة

مثل : |

|

1-

انخفاض سرعة المعدة الفعلية

عن السرعة المُخططة . |

|

2-

انخفاض معدل الإنتاج من

مرحلة بدء التشغيل حتى

الإنتاج المستقر . |

|

3-

انخفاض بسبب مخلفات التشغيل (

التخلص من الرايش ) وإصلاح عيوب الجودة . |

|

|

|

يجب التدرج

في علاج

خسائر المعدة على

النحو التالي : |

|

------------------------------- |

|

خسائر تغيير القوالب (الإسطمبات)

خسائر تغيير القوالب (الإسطمبات) |

|

-------------------- |

|

*

يجب تطبيق تقنيات

خفض زمن

تغيير القوالب . |

|

|

|

خسائر السرعة

خسائر السرعة

|

|

--------------------- |

|

¨

أول أسباب خسائر السرعة هو

فهم غير جيد للمواصفات الفنية

المعدة بالإضافة لعدم وجود معايير

قياسية

للسرعات

سواء

للمنتج أو المعدة . |

|

¨

تبدأ مواجهة هذه المشكلة

بالفهم الجيد للمواصفات الفنية للمعدة

والسرعة المناسبة لكل

منتج

. |

|

¨

يجب

تحليل

المشكلات

المتعلقة بالمعدة (ميكانيكية

– جودة) ووضع معايير مبدئية للسرعة . |

|

¨

يمكن إجراء تحسينات ضرورية

للمعدة واستخدام

مخطط السبب والأثر

(الأدوات

الإحصائية)لاستنتاج العلاقة بين

المشكلة ودقة المعدة والجيكات

والأدوات بحيث تصبح خسائر السرعة قليلة . |

|

¨

باستمرار التحسينات للمعدة وإعداد

معايير ثابتة للسرعة تبعا للمنتج تقترب

خسائر السرعة من الصفر . |

|

|

خسائر التعطل والتوقفات البسيطة

خسائر التعطل والتوقفات البسيطة |

|

--------------------- |

|

في البداية تكون الخسائر من التوقفات البسيطة غير مُعرفة بسبب تغير الأماكن

المسببة للتوقفات البسيطة . |

|

*

يجب إجراء تحليل كمي لهذه

التوقفات ومسبباتها . |

|

*

يجب تصنيف الخسائر وتحليل

التوقفات واتخاذ الأفعال

التصحيحية المناسبة ويمكن توظيف

مفاهيم المحاولة والخطأ

لإيجاد الحلول المناسبة لخفض

التوقفات قريبا من الصفر. |

|

|

|

خسائر المنتج المعيب (وإعادة تشغيل المنتج) و خسائر بداية التشغيل

خسائر المنتج المعيب (وإعادة تشغيل المنتج) و خسائر بداية التشغيل |

|

--------------------- |

|

- يجب

اتخاذ إجراءات

علاجية تجاه مشاكل الجودة

الدائمة على النحو التالي: |

|

·

تحليل كمي لمشاكل الجودة (تفاصيل

العيوب وعددها

وحجم الخسارة) . |

|

·

تصنيف العيوب وميكانيكية حدوثها واتخاذ

إجراءات تصحيحية . |

|

·

يمكن توظيف مفاهيم المحاولة والخطأ في البحث عن حلول . |

|

·

يمكن توظيف التحديد الآلي للعيوب (كنظام

الإنتاج في الوقت المحدد) . |

|

|

|

-

وتهدف كل جهود

التدريب والعمل الجماعي وأعمال

التحسين المستمر لخفض فترات التوقف

الضروري

والتخلص من الأعطال وتحسين

زمن دورة التشغيل وصولا

لأعلى فاعلية للمعدة . |

|

أعلى الصفحة |

|

حساب معدل فعالية معدة .

حساب معدل فعالية معدة . |

|

--------------------- |

|

-

يُستخدم تعبير معدل فعالية معدة لدى اغلب الشركات ولكنها تختلف فيمل بينها

في طريقة الحساب ، وعادة تستخدم مجموعة عناصر

مثل : |

|

الزمن

ويشمل (

زمن التحميل

– التشغيل

–

التوقفات

) .

الزمن

ويشمل (

زمن التحميل

– التشغيل

–

التوقفات

) . |

|

السرعة

(

ويعبر

عنها بزمن

دورة

التشغيل ) .

السرعة

(

ويعبر

عنها بزمن

دورة

التشغيل ) . |

|

الجودة

(

ويمثلها

كمية

المنتج

والمنتج

المعيب

) .

الجودة

(

ويمثلها

كمية

المنتج

والمنتج

المعيب

) . |

|

وذلك

باعتبار

أن : |

|

زمن التحميل

=

زمن العمل الرسمي

–

وقت التعطيل المخطط

. |

|

وقت التوقف المخطط يتضمن الصيانة المخططة و أنشطة

إدارية . |

|

زمن التشغيل =

زمن التحميل

–

زمن التوقف الغير مخطط

(

الأعطال

– الإعداد

– الضبط

– تغيير

القوالب

) . |

|

وهذا يستلزم

تواجد سجلات دقيقة لبيان كافة العناصر

التي تستخدم كأساس للقياس

. |

|

وتزداد

فاعلية المعدة

الكلية عن طريق تقليل

عناصر الفقد الموضحة : |

|

خفض زمن التوقفات .

خفض زمن التوقفات . |

|

تحسين سرعة التشغيل .

تحسين سرعة التشغيل . |

|

تقليل عدد المنتج المعيب .

تقليل عدد المنتج المعيب . |

|

|

|

إحدى طرق حساب معدل

فعالية معدة |

|

أعلى الصفحة |

|

التدريب والصيانة

التدريب والصيانة |

|

--------------------- |

|

في

ظل التقدم الهائل والمتسارع في المجالات التكنولوجية أصبحت معدات الإنتاج

أكثر تطورا عن ذي قبل وأصبحت تتضمن العديد من الأنظمة الضرورية لأداء

مهامها ووظائفها مثل : |

|

1-

نظـام هيدروليكي

:

يشمل طلمبات هيدروليكية واسطوانات وصمامات ويحتاج لمراقبة درجة حرارة الزيت والضغوط ومسافات الحركة

للاسطوانات -- - الخ

|

|

2 -

أنظمة تعمل بالهواء المضغوط :

وتشابه الأنظمة الهيدروليكية في عملها . |

|

3-

أنظمـة حراريــــة

:

و

تضم السخانات و المبردات و المبادلات الحرارية . |

|

4-

أنظمــة كهربيــة

:

و تشمل المحركات الكهربية كذلك تضم كافة دوائر التحكم الكهربي من مفاتيح

وحساسـات |

|

5-

أنظمة ميكانيكيـــة

:

تشمل وسائل نقل الحركة ، و عنـاصر الربط الميكانيكي بين الأجزاء

المختلفـــة . |

|

6-

أنظمة التحكم الآلـي :شهدت

تطورا كبيرا حتى أصبحت تتم

بواسطة

حاسب آلي خاص بكل معدة |

|

|

|

و

أصبحت عملية

تشغيل المعدة تسير على النحو التالــي : |

|

--------------------- |

|

* تم وضع أنواع مختلفة من الحساسات –

Sensors

– داخل كل نظام تناسب نوع النظام

(

هيدروليكي - حراري - كهربي – ميكانيكي .... الخ

) بحيث تنقل هذه الحساسات القيم

الفعلية للعناصر المتغيرة

مثل ( السرعـة و

الضغـط و درجة الحرارة ) مباشرة إلى

الحاسب الآلي . |

|

* يتم تغذية الحاسب

الآلي بالقيم

المُصممة (المطلوبة )

لهذه العناصر المتغيرة

و كذلك حدودها القصوى و الدنيـا . |

|

* يقوم الحاسب الآلي بمقارنة

القيم

الفعلية بالقيم المُصممة

و تصحيح أي

انحراف في القيم

الفعلية عن طريق إرسال

إشارات إلى

وحدات تتحكم

في العناصر المتغيرة

، مثل

صمامات

التحكم في الضغوط -

دوائر تشغيل

السخانات و المبردات - - الخ |

|

|

|

*

في حالة تخطي القيم الفعلية للعناصر

المتغيرة للحدود القصوى

أو الدنيا يقوم

الحاسب بإعطاء إنذار

و قد

تتوقف المعدة أيضاً. |

|

*

في حالة مشاركة روبوت

للمعدة في عملها

يقوم الحاسب بتوجيه الروبوت للعمل في

التوقيت المناسب . |

|

|

|

¨

وقد فرض هذا التقدم الكبير في معدات

الإنتاج ضرورة التخطيط الجيد

لبرامج التدريب والصيانة ويعتبر

معدل التقدم في خفض أعطال المعدات

بمثابة معيار جيد لتقييم

نجاح البرامج التدريبية . |

|

¨

وفى حالة عدم حدوث تقدم في معدل

الأعطال يجب إعادة تدريب

العاملين

لرفع مستوى معارفهم الفنية

وزيادة مهاراتهم . |

|

|

|

وعادة يشمل التدريب

:

وعادة يشمل التدريب

: |

|

--------------------- |

|

1

- التدريب

على فحص معدة يشمل تفهم

وظيفة كل جزء وتركيبه

وأسماء مكوناته وكيفية فحصه والمشاكل

المتوقعة منه وكيفية مواجهتها . |

|

2 – التعرف على

أجزاء المعدة التي تحتاج

ربط أو تزييت أو

تنظيف وبخاصة الحساسات ودراسة أسباب

تراكم الوسخ والأتربة ومنعها

نهائيا . |

|

3 – المهارات الأساسية للصيانة مثل مبادئ التجميع والربط الميكانيكي واستعمال

العدد والأدوات اللازمة . |

|

4 –

أساسيات نقل الحركة (عناصر

نقل الحركة كالسيور والتروس

وغيرها ) وصيانتها . |

|

5 –

دراسة مانعات التسرب ( للزيوت والهواء

) وكيفية تجميعها واختبارها . |

|

6 – المفاتيح والحساسات وتركيبها وفحصها

وحل مشاكلها. |

|

منهج

التدريب |

|

--------------------- |

|

يجب أن

يكون مستوى التدريب متدرج ويتضمن جوانب نظرية وعملية .

يجب أن

يكون مستوى التدريب متدرج ويتضمن جوانب نظرية وعملية .

|

|

|

|

يجب تنظيم

التدريب وفقا للمستويات المختلفة للعاملين

ومثال ذلك :

يجب تنظيم

التدريب وفقا للمستويات المختلفة للعاملين

ومثال ذلك : |

|

- يتلقى

المشرفين تدريبا على بعض أساسيات

تعديل التصميم للأجزاء التي تتكرر مشاكلها

بالتعاون مع الأقسام الأخرى . |

|

-

يتلقى

العاملين ذوى الخبرة تدريبات على

تقنيات اختبارات الأمان والتشغيل

الاقتصادي . |

|

- العامل

المتوسط يتلقى تدريبا ( بنظام المحاكاة

) على تشخيص ومعالجة التشغيل الغير

طبيعي للمعدة . |

|

- المستوى

الأقل والعمال الجدد

يتلقى تدريبا ( بنظام المحاكاة ) على

أساسيات التشغيل . |

|

|

|

تكون

البرامج التدريبية تدريجية وتراكمية

وتشمل الدراسة والمناقشة والتدريب

العملي ولفترة زمنية تناسب كل عنصر .

تكون

البرامج التدريبية تدريجية وتراكمية

وتشمل الدراسة والمناقشة والتدريب

العملي ولفترة زمنية تناسب كل عنصر . |

|

|

|

يتم

تقييم التدريب من خلال التقدم التدريجي

للمعايير المستهدفة مثال ذلك خفض زمن

أعمال التزييت والفحص والتنظيف .

يتم

تقييم التدريب من خلال التقدم التدريجي

للمعايير المستهدفة مثال ذلك خفض زمن

أعمال التزييت والفحص والتنظيف . |

|

|

|

فرق المشروعات

فرق المشروعات |

|

--------------------- |

|

-

تقوم

فرق المشروعات بالعمل على تحسين أداء

المعدات وذلك باختيار الجزء

أو الأجزاء التي تتسبب في

خفض

كفاءة المعدة والعمل على حل مشكلاتها

وتمرير المعلومات والخبرة المكتسبة إلى

الفرق الأخرى لاستخدامها في تحسين معدة

أخرى . |

|

|

|

المعدات

الجديدة

المعدات

الجديدة |

|

--------------------- |

|

- تساهم

الخبرات المكتسبة من برنامج

الصيانة الإنتاجية الشاملة في

التعامل

مع المعدات الجديدة ، فالمعدات الجديدة قد تحتاج

بعض التحسينات ( بمعرفة المورد أو

مهندسو الصيانة ) قبل بداية التشغيل

الطبيعي بالإضافة إلى أعمال الفحص

والصيانة التقليدية وتصل المعدة

الجديدة إلى الأداء الجيد

المستقر خلال حوالي ثلاثة

أشهر من تطبيق البرنامج .

|

|

أعلى الصفحة |

|

استقرار التطبيق

استقرار التطبيق |

|

--------------------- |

|

-

يتم إنشاء نظام للقاءات الدورية

لمراجعة جداول التطبيق وتنفيذ

أنشطة للمتابعة وحل

المشكلات على

جميع المستويات

|

|

|

|

النتائج المادية

النتائج المادية |

|

------------------------------ |

|

-

المراجعة الدائمة

لنتائج التطبيق من

خلال مراجعة

وقياس المعايير التي تم

اختيارها للتقييم ومثال ذلك : |

|

1 -

زيادة القيمة المضافة

للإنتاجية . |

|

2-

زيادة إنتاجية العامل . |

|

3 -

انخفاض عدد أعطال

المعدة . |

|

4-

انخفاض زمن

التوقف للأعطال . |

|

5-

انخفاض عدد التوقفات

البسيطة . |

|

6 -

انخفاض زمن التشغيل . |

|

7-

انخفاض عيوب

التوريد . |

|

8-

انخفاض عيوب العمليات .

|

|

9 -

انخفاض عدد

الحوادث . |

|

10-

زيارة مهارات صيانة

المعدات للأفراد . |

|

11-

زيادة عدد أنشطة

التحسين . |

|

-

وهو ما يؤدى حتما إلى

زيادة فاعلية المعدات . |

|

|

|

النتائج المعنوية

النتائج المعنوية |

|

------------------------------ |

|

-

تمتد أثار

التطبيق الناجح

إلى العاملين أنفسهم

ويظهر

ذلك من خلال : |

|

1-

يصبح شعار أفراد التشغيل (

أصون المُعدة بنفسي ) وذلك بعد تعلمهم

لوظائف معداتهم . |

|

2-

زيادة ثقة العاملين بأنفسهم

والاستمتاع بتحقيق نتائج أنشطتهم . |

|

3-

تغير مفهوم الصيانة من كونه موقف

دفاعي إلى اعتباره وسيلة

تطوير مما يعزز رغبة العاملين في

تعلم تقنيات أعلى . |

|

4- نمو

الاتصالات بين مجموعات التشغيل

والصيانة وزاد كم ونوع المعلومات

المتبادلة . |

|

5- من

خلال ممارسة عمليات تحليل

المشكلات بأسلوب لماذا

–

لماذا ؟ وكذلك تحليلات الصيانة

الوقائية تأسس مبدأ التفكير

المنطقي كقاعدة لحل المشكلات . |

|

|

|

الحالة المثالية

الحالة المثالية |

|

--------------------- |

|

-

من

الصعب حل جميع المشكلات بصورة

شاملة كما أن نتائج تحقيق المعايير

ليس لها حد أقصى كما أن

نظم التعاون والاتصال

وتبادل المعارف بين العاملين تحتاج

غالبا للدعم والتنشيط المستمر. |

|

-

ولذلك

يقع على إدارة المؤسسة عبء

استمرار تطبيق وتنشيط البرنامج

بصورة مستمرة وذلك بوضع

أهداف متدرجة وتحدى مستوى

أعلى من المعايير وتخطيط

برامج متجددة للتحفيز الانسانى وخفض

الفاقد في كافة عناصر العمل

المادي و الانسانى في

كافة مواقع العمل .

|

| |

|

والأشكال المُوضحة

بعد تمثل جانب من نتائج تطبيق برنامج

الصيانة الإنتاجية الشاملة في إحدى

المؤسسات الناجحة خلال تطورها :

والأشكال المُوضحة

بعد تمثل جانب من نتائج تطبيق برنامج

الصيانة الإنتاجية الشاملة في إحدى

المؤسسات الناجحة خلال تطورها : |

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

|

|

|

|

| |

|

نتــائج تطبيق برنامج الصيانة الإنتاجية الشاملة في إحدى المؤسسات الناجحة

. |

|

--------------------------------------------------- |

|

-

صفحات مرتبطة يفضل قراءتها

: |

|

- قبل شراء معدة جديدة . |

|

- تحسين موقع العمل . |

|

|

|

أعلى الصفحة |