|

|

حل المشكلات |

|

Problem Solving |

| |

مقدمة

مقدمة |

معنى المشكلة

معنى المشكلة |

تصنيف المشكلات

تصنيف المشكلات |

خطوات حل المشكلات

خطوات حل المشكلات |

دراسة وتحليل

موقع المشكلة

دراسة وتحليل

موقع المشكلة |

مفاهيم

ضرورية

مفاهيم

ضرورية |

حل مشكلات

المعدات

حل مشكلات

المعدات |

| |

| |

| |

|

مقدمة

مقدمة |

|

------------------------------------------------ |

|

§

يناقش

هذا الموضوع كيفية الوصول لمكان عمل

خال من المشاكل و ذلك

بمعاونة العمال والمشرفين

على تحليل مشاكل موقع العمل

و البحث عن حلول

لها . |

| |

|

§

هناك

قاعدة أساسية يجب مراعاتها في أي نشاط

صناعي أو إنتاجي عند تخطيطه

وهى

:

|

|

|

|

أن

إنفاق جهد أكبر في التخطيط أفضل

من إنفاقه في حل المشكلات . |

| |

|

§

تكون

البداية

دائما

بتطبيق

أنشطة التحسين

الخمسة

لتحسين شكل و طبيعة موقع

العمل . |

| |

|

§

يتم

استخدام مفاهيم

الخلو من المشاكل باعتبارها

وسيلة

لخفض الفاقد . |

| |

|

§

حل المشكلات

هو الخطوة الأولى في

رحلة

التحسين

المستمر . |

|

أعلى الصفحة |

|

معنى المشكلة

معنى المشكلة

|

|

----------------------------------------------- |

|

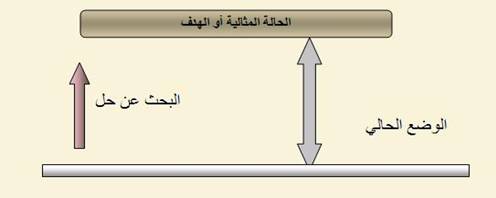

المشكلة هي الفجوة بين الوضع

الحالي والوضع

المثالي . |

| |

|

|

| |

|

|

|

أعلى الصفحة |

|

تصنيف

المشكلات على أساس عناصر ومقومات النشاط الصناعي

تصنيف

المشكلات على أساس عناصر ومقومات النشاط الصناعي |

|

----------------------------------------------- |

|

المعدات /

الأدوات

:

المعدات /

الأدوات

: |

|

*

عدم تنظيم

الفراغات بصورة تتيح

الانتفاع بها (

حاول استخدام

أي أماكن لا

تحقق أي

زيادة في القيمة المضافة

). |

|

*

يجب

أن تكون السيور الناقلة ضرورة لأعمال

الإنتاج وليست

مجرد

أماكن لوضع المنتج

.

|

|

*

الطاقة

المهدرة (طول مشوار أدوات القطع

- تشغيل

غير منتظم) . |

|

*

التوقفات

القصيرة للمعدات . |

|

*

الأتربة

. |

|

*

أماكن

العدد

(محددة

لتقليل زمن

البحث). |

| |

|

الأساليب :

وجود اختناقات (عنق الزجاجة ) ،

زيادة

المخزون ، الاحتياج لإعادة

التخطيط .

الأساليب :

وجود اختناقات (عنق الزجاجة ) ،

زيادة

المخزون ، الاحتياج لإعادة

التخطيط . |

| |

|

المواد /

الأجزاء

: الوزن -

تراكم الأجزاء

-

النقل

-

حاول

التعامل مع الأحمال

الثقيلة بلمسة

بسيطة .

المواد /

الأجزاء

: الوزن -

تراكم الأجزاء

-

النقل

-

حاول

التعامل مع الأحمال

الثقيلة بلمسة

بسيطة . |

| |

|

الجودة

:

عيوب المنتج

(عدم

المطابقة للمواصفات

) .

الجودة

:

عيوب المنتج

(عدم

المطابقة للمواصفات

) . |

| |

|

الأفراد

:

أعمال

البحث - الحركات

الضائعة (الخطى الغير

ضرورية

تمثل فقد في

الوقت والجهد).

الأفراد

:

أعمال

البحث - الحركات

الضائعة (الخطى الغير

ضرورية

تمثل فقد في

الوقت والجهد). |

| |

|

الأمان

:

الحوادث حوادث

الأجزاء الدوارة – حوادث

إصابات الجسد – حوادث

السقوط والعثرات .

الأمان

:

الحوادث حوادث

الأجزاء الدوارة – حوادث

إصابات الجسد – حوادث

السقوط والعثرات . |

| |

|

مكتب الإدارة

: كثرة

الأوراق – أعمال النسخ –

المكالمات –

المقابلات – التدخين .

مكتب الإدارة

: كثرة

الأوراق – أعمال النسخ –

المكالمات –

المقابلات – التدخين . |

|

أعلى الصفحة |

|

خطوات حل

المشكلات :

خطوات حل

المشكلات : |

|

----------------------------------------------- |

|

v

يتم التعامل

مع المشاكل المختلفة للعمليات

بأسلوب تحليلي وصولا

لحلول إيجابية وذلك من

خلال الخطوات

التالية : |

|

·

تحديد

المشكلة وهى تمثل

الفجوة بين الوضع

الحالي والوضع

المستهدف أو القياسي . |

|

·

ملاحظة

المشكلة . |

|

·

تحليل

الأسباب ودراستها . |

|

·

اتخاذ

أفعال تصحيحية تجاه أسباب

الانحراف . |

|

·

التحقق

من النتائج . |

|

·

تنميط

التغييرات وذلك بوضع

معايير قياسية

وثابتة . |

|

·

رسم

الاستنتاجات . |

|

أعلى الصفحة |

|

دراسة وتحليل

موقع المشكلة

دراسة وتحليل

موقع المشكلة |

|

------------------------------------------------------------------- |

|

§

يجب

إلقاء نظرة فاحصة لعدة

دقائق على موقع

العملية

. |

|

|

|

§

يجب

رسم خريطة

تدفق واضحة للعملية . |

|

|

|

§

للتعرف

على الأسباب

الجذرية لأي مشكلة لا بد من طرح

مجموعة من الأسئلة

لجمع معلومات كافية عن

العملية المختارة وتشمل

ما – ماذا؟ لماذا ؟

أين ؟ متى

؟ من ؟

و كيف ؟.

|

|

|

|

وذلك

على النحو

التالي : |

|

·

مــا

- مـاذا ؟

(ما هذا

؟ لأي شيء

؟

ماذا

سيحدث اذا تم الغاء هذه العملية

؟

هل يوجد

كثيرون

يتقنون هذا العمل

؟

هل يمكن بعدد اقل أو مهارات اقل

ما

البديل إذا تم ذلك

؟) |

|

هل يمكن تبسيط أو دمج بعض العمليات أو أعمال التشغيل ..... |

|

|

|

·

لماذا ؟

لماذا يتم

فعل ذلك

؟ لماذا هو

ضروري

؟

لماذا بهذه

الطريقة

؟ |

|

|

|

·

أين

؟

أين

يكون الموقع (المكان)

؟ لماذا هنا

؟

هل

يمكن

جمع

الأشياء في مكان واحد

؟

هل

يمكن تغيير

المكان ؟ |

|

هل يمكن إعادة التخطيط لوضع أفضل...... |

|

|

|

·

متى

؟

متى

كان هذا

؟

لماذا

تم في هذا

الوقت

؟

ما هو الوقت

الأنسب لفعل

ذلك

؟ هل

يمكن

التنفيذ في

وقت أخر

؟ |

|

هل يوجد تأخير زمني أو عنق زجاجة - هل العمليات متوازنة زمنيا ....... |

|

|

|

·

من

؟

من

هذا العامل

؟

لماذا هذا

الشخص بالذات لهذه

العملية

؟

هل تحتاج هذه

العملية مؤهلات

خاصة ؟ هل يوجد

أفراد

|

|

|

|

·

كيف

؟

لماذا

تتم العملية

بهذا الأسلوب

؟

هل هذا هو

الأسلوب الأمثل

لعمل ذلك

؟

هل يمكن

استخدام أسلوب

أخر ؟ |

|

هل يمكن تبسيط الإجراءات أو استخدام معدات أفضل .... |

|

|

|

|

|

|

|

مثال

: المشكلة

تواجد مخزون

بين مراحل الإنتاج

يؤثر سلبا على

الأداء

.والمناقشة

مع مشرف العمل .

مثال

: المشكلة

تواجد مخزون

بين مراحل الإنتاج

يؤثر سلبا على

الأداء

.والمناقشة

مع مشرف العمل . |

|

¨

لماذا

يوجد هذا

المخزون

؟ لان الإنتاج

بنظام لوط . |

|

¨

لماذا

يتم الإنتاج

بنظام لوط

؟ لأنه سيتم

نقل هذه

الكمية . |

|

¨

لماذا

يجب نقل

هذه الكمية

؟ لان العملية التالية

في مكان

بعيد عن هنا . |

|

¨

لماذا هي بعيدة

؟ هي كذلك

منذ زمن بعيد. |

|

أعلى الصفحة |

|

|

|

|

|

مفاهيم ضرورية

مفاهيم ضرورية |

|

----------------------------------------------- |

|

·

قد

تكون

العملية عند وقت

تخطيطها كانت مقبولة وان

هذا التخطيط كان مستهدف

لفترة مؤقتة واستمر على ذلك أو

لأي أسباب أخرى

إلا انه في جميع الأحوال

لم تتم دراسته بعد ذلك وهو ما أدى

لحدوث مشاكل

مما يوضح أهمية

مراجعة العمل بين الحين والأخر

لتطويره . |

| |

|

·

أحيانا قد

تكتشف أن العملية يمكن

إلغاءها وليس لها

ضرورة أو يمكن

دمجها في عملية

أخرى مما يخفض

العمالة وينهى الحاجة

إلى النقل والتخزين

المؤقت . |

| |

|

·

تؤدى الدراسة أيضا إلى

اكتشاف وجود فرص

كبيرة للتحسين . |

| |

|

·

السعي إلى إعادة

العمل إلى الوضع

القياسي قد تؤدى إلى

اكتشاف عدم وجود

إجراءات عمل سليمة. |

| |

|

·

ممكن إعداد

قوائم فحص تسهل

أعمال المناقشة

والدراسة تناسب

الحالات المختلفة . |

| |

|

·

تجب الدراسة

الجيدة لجميع عناصر

العمل وهى القوى العاملة

، المواد ، الأساليب ، المعدات

ومناخ

موقع العمل |

| |

|

وعند البدء

في حل أي مشكلة

يجب مراعاة الأتي :

وعند البدء

في حل أي مشكلة

يجب مراعاة الأتي : |

|

§

الاستناد إلى

بيانات عددية . |

|

§

تفادى

المناقشات غير

الهادفة . |

|

§

استخدام

الأدوات الإحصائية لتحليل النتائج . |

|

§

تصنيف البيانات في

مجموعات ذات علاقة

بالأسباب . |

|

§

يجب

البدء بالتعامل مع الأسباب الرئيسية

أولا واتخاذ إجراءات تمنع عودتها و يجب

تفادى العلاج

المؤقت |

|

§

يجب

ملاحظة انه إذا كانت الأهداف

محددة بوضوح فإنه

يمكن التحقق من

النتائج بسهولة . |

|

أعلى الصفحة |

|

|

|

حل مشكلات

المعدات

حل مشكلات

المعدات |

|

----------------------------------------------- |

|

تقوم

فرق المشروعات باختيار

أجزاء من كل معدة والعمل على حل مشكلاتها

وتمرير المعلومات والخبرة المكتسبة إلى الفرق

الأخرى لاستخدامها في تحسين معدة أخرى.

ويتم استخدام القوانين الفيزيائية

البسيطة للتحليل مثال ذلك

خدوش الأسطح الناتجة عن

احتكاك أو تلامس بين

شيئين ويكون

الخدش في الجزء ذو المقاومة الأقل

وهكذا.

تقوم

فرق المشروعات باختيار

أجزاء من كل معدة والعمل على حل مشكلاتها

وتمرير المعلومات والخبرة المكتسبة إلى الفرق

الأخرى لاستخدامها في تحسين معدة أخرى.

ويتم استخدام القوانين الفيزيائية

البسيطة للتحليل مثال ذلك

خدوش الأسطح الناتجة عن

احتكاك أو تلامس بين

شيئين ويكون

الخدش في الجزء ذو المقاومة الأقل

وهكذا. |

| |

|

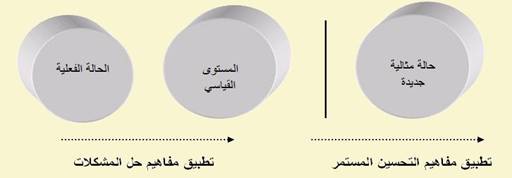

تعتبر

مفاهيم حل

المشكلات

بمثابة مدخل

رئيسي لأعمال

التحسين

المستمر

.

تعتبر

مفاهيم حل

المشكلات

بمثابة مدخل

رئيسي لأعمال

التحسين

المستمر

. |

| |

|

أعلى الصفحة |

|